TÉCNICAS PREDICTIVAS DE DIAGNÓSTICO

Las técnicas predictivas de diagnóstico te permiten saber el estado actual de tus activos para que puedas anticiparte a las fallas protegiendo tu operación y recursos.

BENEFICIOS CLAVE

Predictibilidad

Da tiempo al personal de mantenimiento para programar las reparaciones requeridas y adquirir las piezas necesarias.

Seguridad

Desconecta los equipos defectuosos antes de que se produzca una situación de peligro.

Ingresos

Se producen menos fallas inesperadas y graves, lo que te ayuda a evitar las paradas de producción que perjudican tu rentabilidad.

Aumento de los intervalos de mantenimiento

Prolonga la vida útil de tus equipos y programa el mantenimiento según lo necesites.

Confiabilidad

Se producen menos fallas inesperadas o catastróficas porque se pueden anticipar las áreas problemáticas antes de que fallen.

Tranquilidad

Construye confianza en los programas de mantenimiento, los presupuestos y las estimaciones de productividad.

Contamos con especialistas certificados en diagnóstico de maquinaria reciprocante, análisis de vibraciones para equipos rotativos, análisis de equipos eléctricos, videoscopia, termografía infrarroja, tribología y lubricación, ultrasonido, y alineación.

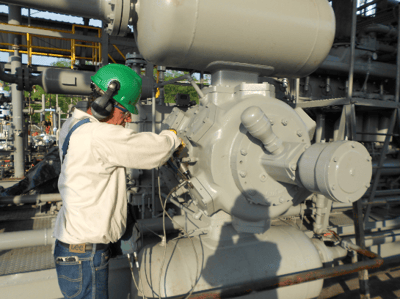

Desempeño Dinámico de Maquinaria Reciprocante (WINDROCK)

Evalúa el estado mecánico y el desempeño de tus compresores y motores reciprocantes. Proporciona alertas tempranas de condiciones de funcionamiento potencialmente catastróficas y ofrece datos económicos accionables para apoyar la toma de decisiones de mantenimiento y operación.

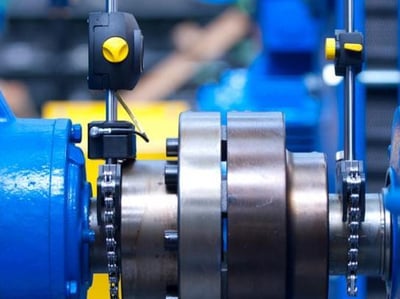

Medición de vibraciones (COMMTEST)

El monitoreo de vibraciones te permite comprender tus máquinas. Al comprender las lecturas de vibración normales de cada máquina y detectar cuándo algo va mal, puedes descubrir los problemas y realizar reparaciones de inmediato. Esta comprensión te ayudará a mantener tus máquinas en funcionamiento durante más tiempo y de forma más eficiente.

Videoscopia

Lleva a cabo la revisión de componentes esenciales de motores, cajas de engranes, rodamientos, e infinidad de equipos diferentes, ayudando a la toma de decisiones asertivas, sin necesidad de desmontar completamente el equipo o máquina.

Inspección mediante Termografía Infrarroja

Las cámaras de inspección industrial infrarrojas crean imágenes que trazan un mapa del calor en una instalación, ya sea la temperatura de los trabajadores o la temperatura de funcionamiento de los equipos y sistemas eléctricos. Las cámaras térmicas te pueden ayudar a detectar fugas de gas mediante un inspector óptico de imágenes de gas y problemas eléctricos antes de que se conviertan en un peligro para tus trabajadores.

Detección de defectos mediante ultrasonido

Las pruebas de ultrasonido te ayudan a comprobar la integridad de un componente, incluida la prueba de soldaduras para ver si hay discontinuidades. Las aplicaciones más comunes de los ensayos por ultrasonidos son la detección de grietas, fracturas, componentes móviles, defectos en los objetos y detección de fugas de gas.

Desempeño estático y dinámico para motores eléctricos (MCEMAX)

Los motores eléctricos pueden ser complejos y difíciles de diagnosticar. El MCEMAX, utiliza el enfoque de las seis zonas de falla para analizar los motores eléctricos. El equipo proporciona datos completos para cada zona de falla específica (calidad de la energía, circuito de alimentación, aislamiento, estator, rotor y entrehierro), proporcionándote así los conocimientos necesarios para tomar decisiones clave en relación con tus motores eléctricos.

Diagnóstico de problemas eléctricos y mecánicos (Artesis)

El Artesis AMT Pro es un sistema portátil de prueba de equipos accionados por motor que genera automáticamente un informe de evaluación del estado que indica las fallas eléctricas, mecánicas y operativas existentes, la información sobre el tiempo hasta las fallas, las acciones correctivas recomendadas y los efectos de las fallas en la eficiencia energética.

Tribología y Lubricación

La tribología es crucial en el estudio de los rodamientos y sistemas afines. Contribuye positivamente a reducir la fricción y el desgaste, también atesora la energía y proteger el medio ambiente. Prolonga la vida útil de tus equipos y reduce los costos de servicio asociados con el funcionamiento de los rodamientos.

Alineación de equipos mecánicos

La desalineación provoca desplazamientos laterales de los ejes que a largo plazo desencadenan desgastes de los cojinetes o rodamientos, doblado de los ejes, roturas o desgastes excesivos en los acoplamientos y un mayor consumo eléctrico. Una alineación precisa previene un gran número de averías en tu máquina, reduce el número de paradas no planificadas y la pérdida de producción. La alineación prolonga significativamente la vida útil de tus máquinas.

CONTACTO

Si quieres saber más sobre como las técnicas predictivas pueden ahorrarte fallas inesperadas y costos, comunícate con uno de nuestros expertos hoy.